Home > News & Blog > Simplificando a fabricação de eletrônicos no Brasil

Gravado e entregue: Simplificando a fabricação de eletrônicos no Brasil

Continue assistindo a Parte 2 deste podcast pelo link

Diesley: Olá, seja bem-vindo ao primeiro episódio do podcast da EPS no Brasil. Meu nome é Diesley Moreira Meira, serei o seu host e no episódio de hoje nós iremos falar sobre os principais desafios que a indústria eletrônica tem enfrentado nos últimos anos para se adequar às novas tecnologias. E para conversar um pouquinho comigo no dia de hoje, neste episódio, tenho o prazer de apresentá-los, Guilherme Avelino, diretor operacional e comercial da EPS Serviços no Brasil. Seja bem-vindo, Guilherme.

Guilherme: Obrigado, Diesley. É muito bom fazer esse bate-papo aqui. A gente tem conversado bastante sobre as oportunidades e mudanças que a gente tem visto aqui ao longo desses anos. É uma satisfação.

Diesley: Guilherme, para falar um pouquinho sobre essas novas tecnologias, eu queria que você se apresentasse um pouquinho, falasse um pouco do seu background, seu conhecimento e a sua história na EPS nesses últimos anos.

Guilherme: Bacana, Diesley. Essa é uma história bem gostosa de compartilhar. Eu estou na EPS há 13 anos, vou completar 14 agora em setembro de 2024, e ao longo desses 13 anos é uma trajetória muito boa. A gente iniciou com uma unidade pequena em Manaus, e em Manaus a gente atendia aquele polo de eletrônica que estava esquentando e borbulhando lá naquela época, hoje já bem desenvolvido, mas voltando ali 13, 14 anos, ainda estava crescendo. Então a EPS entrou com um grande objetivo. Esse objetivo era ajudar as indústrias eletrônicas que estavam fazendo outsourcing, terceirização de gravação de componente eletrônico. De lá para cá, hoje a EPS continua em Manaus, firme e forte, é uma grande indústria hoje, com mais de nove máquinas automáticas atendendo aquele mercado na área de enfitamento, e algumas outras atividades que vão desde produção de fitas pockets, a gente vai falar um pouquinho delas, estão aqui atrás de mim, e o mercado mudou bastante.

Então tivemos ali grandes mudanças e continuamos a acompanhar. Agora aqui em São Paulo, Americana, temos uma unidade, e vejo que essas mudanças ainda estão borbulhando e vão começar a aumentar, mas principalmente na área de eletrificação, automotivo, ou o que a gente conversava um pouquinho mais antes, a mudança que a gente vem do mecânico, qualquer componente, qualquer máquina mecânica que está virando eletromecânica, aí entra um software que hoje faz uma conexão em Bluetooth, IoT, um item de segurança, que mais adiante vai virar talvez 50% eletrônico, e é ali que a EPS é uma solução segura, confiável e rápida para as indústrias.

Diesley: Legal. A EPS, então, ela favorece todo esse nicho da indústria eletrônica. Fala um pouquinho mais de onde ela surgiu, como ela está no Brasil, ela está só em Manaus e Americana, onde ela está dentro do mundo, onde ela se localiza?

Guilherme: Bacana essa pergunta de Diesley. A EPS tem mais de quase 30 anos no mercado mundial, então é uma empresa inicialmente irlandesa, de capital fechado, os donos ainda estão no controle, e hoje ela tem duas unidades aqui no Brasil, Manaus iniciou ali há 13, 14 anos, São Paulo, a gente está indo para o segundo ano de grandes desafios, mas também tem hoje dez unidades no México, duas unidades nos Estados Unidos, seis unidades na Europa, indo para a Ásia tem aproximadamente oito grandes unidades. E essas unidades, de novo, estão muito próximas dos clusters automotivos e eletrônicos, então onde tem um grande cluster, uma produção industrial de alta escala, a EPS está ali.

Seja por um convite de algum cliente que entendeu que a EPS é uma boa solução, segura, confiável e com track record de mais de 300 milhões de componentes gravados, quilômetros de fitas produzidos, e eu trago de novo a palavra segurança, confiabilidade, porque é o que hoje a tecnologia pede. Então voltando para a EPS, a EPS tem se expandido ali no território mundial, e aqui no Brasil o desafio é justamente esse, estar próximo das indústrias, seja com uma solução para a parte eletrônica, na gravação de software, na criptografia de software, na parte de segurança de semicondutores, ou na parte da produção dessas fitas que hoje fazem o transporte de componente. Todo aquele processo que era antigamente 100% manual, o operador estava ali colocando uma fita, colocando na placa, no produto, hoje esse processo pode ser feito em uma fita para ser embalada e montada em um processo SMD 100% automático.

Diesley: Isso é legal porque acaba gerando maior produtividade para as indústrias que trabalham com esse tipo de componente, certo?

Guilherme: Certo, e eu vejo muito quando a gente conversa com os clientes, uma mudança de mentalidade. Primeiro assim, existe uma pressão muito grande hoje no mercado, qualquer indústria. A gente está falando ali de centavos, de produtividade. Então, eu vejo a palavra Lean Manufacturing ou EE muito próximas. Então, assim, é tudo otimização. Então, a EPS entra muito nesse sentido, de conseguir deixar, primeiro, que o cliente foque no core business dele. E qual que é o core business do cliente? Não é fazer enfitamento, não é fazer gravação, é montar o produto dele, fazer o desenvolvimento, aperfeiçoar, talvez atender o cliente dele. E onde que a EPS entra? Ela entra em tudo aquilo que não é core business. Então, gravação. Cara, gravação, às vezes, não agrega valor para o cliente direto. Então, passa para a EPS. A EPS entra hoje fazendo todos os investimentos.

Então, o cliente não vai se preocupar em comprar máquina, algoritmo, peças de reposição, fazer desenvolvimento. E aí, abre um parênteses para lembrar um número interessante. Hoje, tem uma quantidade absurda de componentes eletrônicos entrando todo dia no mercado. Todo dia. Tem um número que eu falei de 20 a 30 componentes novos, graváveis, entrando no mercado. Então, hoje, o cliente não consegue acompanhar isso. E a gente consegue acompanhar, porque a gente tem o nosso time de desenvolvimento, a gente consegue trazer essa solução para ele. Ou seja, ele vai se preocupar no core business dele e a gente se preocupa em todo o resto.

Diesley: Ok, perfeito. E no caso, as indústrias que a EPS acaba atendendo são as principais indústrias eletrônicas, sejam pelo segmento automotivo ou OEM. É isso?

Guilherme: Interessante você falar disso, Diesley. E aí, eu vou fazer uma viagem no tempo aqui. Vamos voltar 13 anos no tempo. Quando a gente iniciou aqui no Brasil, especificamente, o Brasil é um território gigantesco. A gente iniciou atendendo os contract manufacturers. Então, aquelas empresas que terceirizam o processo de montagem. O cliente final não quer montar, ele procura essa empresa. E essa empresa nos procurava.

E a gente observou uma mudança muito grande ao longo do tempo. A gente iniciou eletrônico, 100%. Depois, a gente começou a entrar com soluções mecânicas. Então, respondendo a sua pergunta, hoje, a gente tem um portfólio que vão desde indústrias eletrônicas, mecânicas, eletromecânicas e indústrias que estão trabalhando na área de segurança.

Diesley: Muito legal, Guilherme. E nesse caso, olhando para esses últimos anos, voltando mais ao tema do nosso podcast, o que você tem enxergado de desafio dentro dessa indústria, da indústria eletrônica, eletromecânica, enfim. E como que a EPS pode auxiliar nessas mudanças e trazer inovações e otimizações para essas empresas?

Guilherme: Puxa, Dias, essa é aquela pergunta de um milhão que a gente podia fazer dez podcasts. O que eu vejo ali de grandes mudanças, o principal, eu vou listar três. A mudança que hoje é contínua do produto que era 100% mecânico, ele se transformou em eletromecânico. Ele está começando a ficar eletrônico. E quando ele fica eletrônico, ele se divide em alguns pilares. Um pilar de segurança, um pilar de conexão, um pilar de IoT.

E ele começa a ficar mais eletrônico. Então a indústria que era 100% mecânica, dez anos, e vamos falar ali, puxa, tem indústrias que faziam ar-condicionados, por exemplo. Apesar de ter eletrônica, era uma eletrônica simples. Agora você pega um aparelho de ar-condicionado, ele está conectado com bluetooth, tem um sistema de segurança. Da sua casa você conecta ele, desliga, desliga, ele está no seu celular. Ele começa a ter recursos que vão de eletrônica embarcada, segurança. Ou seja, essa indústria está começando a botar um pé, ou já botou na eletrônica.

Então eu vejo essa mudança muito grande. Eu dei esse exemplo do ar-condicionado, mas posso falar de produtos que vão até chapinhas de cabelo, a produtos mais complexos, que são hoje celulares, TVs, câmeras de segurança dentro da sua casa.

Diesley: Inclusive carros, veículos. Até alguns anos atrás a gente não falava sobre veículo elétrico. Hoje toda a indústria automotiva está mudando, e a gente vê, imagina o tanto de componente que antes tinha, que eram provavelmente poucos, eu não tenho esse conhecimento, mas provavelmente poucos, e agora toda a tecnologia embarcada nos veículos.

Guilherme: Eu adoro falar do automotivo. Eu trabalhei sete anos numa indústria automotiva, e o que eu acho muito curioso e importante na indústria automotiva? A indústria automotiva tem uns números que são públicos.

Dentre eles, há 20 anos tinha uma média de 400, 300, 500 componentes eletrônicos no cockpit de um carro. Hoje, pulando para 2023, 2024, se fala de mais de 1.500 componentes eletrônicos, somente no cluster, no cockpit do carro, que são componentes que estão complexos, componentes caros, e aí a gente tem uma outra parte, que é a parte do software.

Antigamente o software que embarcava um carro, ele era pequeno, ele era simples, ele era talvez de fazer uma conexão com uma outra parte. Hoje não, hoje você tem sistemas operacionais com GPS, que estão conectados via satélite, junto com o seu celular, que tem grandes seguranças por trás. Então hoje o automotivo olha para isso e fala, eu vou fazer um investimento para tratar toda essa parte de segurança do carro, ou eu tenho uma empresa hoje que consegue me ajudar. Seja só na gravação ou no desenvolvimento, porque no automotivo a gente fala de desenvolvimentos que a gente começa hoje, para implementar daqui a um, dois anos.

Diesley: Exatamente. E no caso, não só a quantidade de componentes, mas também a quantidade de informação que vai dentro de cada componente. Como que a indústria se adequa neste momento? O que você enxergou de diferença?

Guilherme: Os dados, eu acho que tem ali, desde a questão de como é feito o controle de dados hoje, hoje dados são o novo petróleo. Então, pancos de segurança, firewalls, todos esses aparatos para garantir que o software do cliente é seguro, hoje eu sei que o cliente tem e nós também temos. Segundo ponto, como trabalhar esse software dentro do carro? Ou do veículo em si, porque a gente vai falar de motos ali, motos também não está muito distante disso. Estão muito pesados, antigamente um software, eu estou falando de 10 megas, 20 megas, hoje eu estou falando de 20 gigas. Então, a forma como era tratada antes mudou, antigamente tinha uma forma ali, talvez secundária, terciária.

Hoje é primário, hoje é top one priority para essas empresas, ter o software seguro. De novo, como virou algo grande, complexo e caro, as empresas fazem uma pergunta, que eu acho que é uma mudança de mentalidade que eu tenho visto de alguns anos para cá. Devo investir e botar meu CAPEX em ativos para fazer aquilo, ou vou fazer um OPEX e procurar uma solução, seja uma EPS, alguma outra solução no mercado, que é especialista naquilo e vai absorver os custos.

Então, eu vejo essa mudança lenta, no ano passado era muito verticalizado, hoje as empresas falam, não, vou distribuir para quem sabe fazer. Então, essa pessoa aqui é especialista, esse parceiro é especialista, esse aqui também. Então, eu vejo essa mudança muito grande e forte.

Diesley: O Guilherme, e no caso eu como engenheiro de produção, você vai falando tudo isso, eu já estou me imaginando o tempo que as empresas levavam para fazer uma gravação antes e agora com toda essa quantidade de dados, qual é o impacto que as empresas têm na linha de produção e se isso de certa forma acaba se tornando um gargalo na produção?

Guilherme: Você falou a palavra chave, impactos, gargalos, redução de OEE, tudo aquilo que hoje é catastrófico dentro de uma indústria. No passado, algumas indústrias faziam isso em circuit, aquele teste com agulhas que encostavam na placa, faziam um teste, gravavam um software. Era possível, porque levava 2, 3 segundos, então não era um grande gargalo de produção. Hoje, o que a gente observa? Voltando 20 anos no tempo, talvez o tempo de gravação de um componente eletrônico era em médédia 3, 4, 5 segundos. Hoje, voltando de novo a 2023, 2024, a gente tem memórias complexas como um MMC, um MCP, que o tempo de gravação pode virar 20 minutos.

Então, você imagina a Jazzly hoje, uma indústria, administrar isso no processo produtivo dela. Ou ela vai ter diversas plataformas de teste, e aí, de novo, ela começa a fugir do core business dela, ou ela vai ter um grande gargalo de produção. Então, sim, hoje isso, em algumas indústrias específicas, é gargalo de produção.

Diesley: Excelente. E aí, no caso, a EPS entra com gravadoras automáticas para poder fazer essa terceirização. Como que você enxerga a terceirização de serviços nesse aspecto das empresas?

Guilherme: Eu vejo hoje, Jazzly, as indústrias considerando cada vez mais terceirização, e aí é uma conta muito individual. Algumas empresas veem isso como um benefício. Não vou estar investindo, de novo, capex, não vou botar ali 2, 3, 4, 5 milhões para implementar uma área segura para fazer esse processo, ou não. Vou fazer o seguinte, vou pegar isso aqui, vou botar uma parte, vou pagar um valor mensal para a EPS, que é um custo unitário, para fazer o processo de gravação.

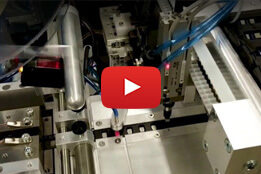

E como a gente funciona hoje nesse processo, e eu também tenho muito orgulho de falar isso, são máquinas 100% automáticas, com testes elétricos, testes de EOI, testes de coplanaridade nos terminais do componente para segurar que eles não estão desalinhados, isso vai gerar um problema, seja um retorno de campo, ou até mesmo um recall, no caso, mais complexo. A gente vai adicionar criptografia, se necessário.

A gente vai fazer o desenvolvimento com o cliente. Então, hoje a EPS de Asley, não é só hoje um fornecedor que você entrega a solução, ela recebe, ela vai te acompanhar nesse processo. Ela vai desenvolver junto com os engenheiros, dizer esse processo aqui está robusto, o algoritmo de segurança é dessa forma, e mesmo que o cliente tenha, às vezes, já a solução pronta, o que o nosso time de desenvolvimento lá da República Tcheca faz? Lá eles têm vários engenheiros, eletrônicos, automotivos, mecatrônicos, de software e segurança, eles vão dizer, olha, nossa recomendação é ABC, ou então, pessoal, esse aqui está ok.

Diesley: Excelente, Guilherme. Bom ver que a empresa acaba proporcionando algumas soluções bastante complexas, mas que, de certa forma, ajuda a empresa a ganhar um pouco mais de produtividade, com todos esses indicadores de produtividade, como a OEE, enfim, você consegue aprimorar junto aos seus clientes. E no caso, vamos pensar agora, não só na parte de componentes, o que mais de solução que a EPS pode trazer para os seus possíveis clientes?

Guilherme: Eu vou, Diesley, fazer o seguinte, atrás de mim aqui, não só embelezando o nosso podcast de hoje, eu tenho as nossas fitas transportadoras. O que são as fitas transportadoras? O que elas fazem? Como elas trazem benefício e vantagem para os clientes? No passado, não muito distante, como eu te falei, havia um processo de montagem manual que era aceito pelas indústrias. Então, hoje, no passado, ficava um operador colocando um item que talvez vinha a granel para ele, ele colocava na placa, ou ele colocava em uma estação, que no futuro passava em uma máquina de solda e depois passava no SMD, etc. E o que as indústrias viram? Tempo é dinheiro, precisamos otimizar os processos, nossos indicadores estão sob pressão, o cliente final quer automação.

O que a EPS fez? A EPS desenvolveu, Diesley, o que a gente chama hoje de carrier tape. E o que é o carrier tape? O carrier tape é uma fita customizada, feita na dimensão do componente do cliente, que tem como objetivo permitir hoje que qualquer item seja enfitado em carretel de SMD. Então, essa fita aqui que está na minha mão, eu vou mostrar um pedacinho dela para a gente, ela é uma fita feita de material antistático na dimensão exata do componente do cliente, ou seja, é customizada, o componente do cliente entra aqui, depois ela é selada e ela é enviada para o cliente já num carretel de SMD. Ou seja, aquele processo que era manual, hoje o cliente pode fazer facilmente na linha de SMD dele.

Então, ele pode otimizar os recursos dele, reduzir mão de obra, se for um valor estratégico para ele, e principalmente trazer automação e segurança no processo SMD. E aí o interessante, Diesley, é que inicialmente a gente desenvolveu esse processo aqui no Brasil, que já está ativo seja lá na nossa unidade de Manaus, quanto também na nossa unidade de Americana aqui em São Paulo, focado em componentes eletrônicos, 100% em componente eletrônico. Mas a gente observou o que? Que tinha cliente que tinha uma pequena PCB, um conector, um shield metálico...

DiesleyOutras peças que não é necessariamente eletrônico, mas faz parte ali da montagem da placa.

Guilherme: E o legal é que o cliente mostrou pra gente a necessidade dele. Daí, de novo, a importância da gente estar nessa cadeia de valor próximo do cliente. Quando o cliente chegou pra gente, ele falou assim, EPS, eu tenho esse componente aqui. Consigo otimizar ele? Consigo colocar numa fita pra montar ele no meu processo SMD? O que a gente faz? Nossos especialistas recebem um datasheet, uma amostra, e retorna ali em 24, 48 horas já um estudo de viabilidade técnica. Que aí vai dizer pode ou não pode, aqui estão as condições.

Diesley: Muito legal, Guilherme. E, no caso, com essa fita, então, ela permite ao cliente ganhar ali mais repetibilidade, reprodutividade do seu processo de produção. E, no caso, a EPS, ela envia, ela faz todo esse enfitamento, ou ela pode vender também a fita que, às vezes, a pessoa já tem, a empresa já tem ali a máquina de fazer o enfitamento, mas precisa desse material. A EPS fornece?

Guilherme: Veja, eu vou dar dois exemplos muito interessantes. Tem hoje em indústrias que preferem fazer da seguinte forma, eles enviam pra EPS o material, seja granel, tubo, bandeja, e diz a EPS, eu quero receber ele em cartel de SMD, eu só quero receber ele, colocar no meu SMD e montar. Tudo bem, a gente faz esse processo, a gente produz a fita, de novo, essa fita aqui, a gente enfita com as nossas máquinas automáticas, a gente sela, embala vácuos com um componente eletrônico, manda com cartão de umidade, o cartão de secante gel, e o cliente só monta no SMD. Essa é a primeira opção.

Mas tem cliente, como você falou, ele já tem as vezes a capabilidade técnica lá, e ele fala, EPS, eu quero receber só essa fita, você me muda só o QR Tape? Sim. A gente produz o QR Tape sob demanda, a gente envia nessas flanges pro cliente, e ali ele pode fazer o transbordo da forma como ele quiser, e a gente tem esses insumos de Asley disponíveis pra aqueles tamanhos padrões dos mercados, tanto aqui em São Paulo quanto lá em Manaus, e a gente desenvolve, o cliente passa pra gente o desafio e a gente consegue colocar um ferramental novo. Exclusivo para o componente dele.

Diesley: Bacana, Guilherme. Então, você tem ali a possibilidade de atender com os componentes que já existem, que já são padrão de mercado, ou também as componentes aquelas que, poxa, eu nunca vi uma carrier tape dessa componente, mas seria possível invitar? E aí é feito, então, o estudo de viabilidade técnica.

Guilherme: Sim, Diesley. E sabe o que aconteceu recente? Um caso que eu achei bem interessante, né? Um cliente nos procurou, uma grande indústria, e ele falou, olha, eu recebo essa peça, era uma peça metálica, mas eu não quero ela assim, eu recebo ela num bag, sei lá, 500 peças juntas, e o processo dele montava. Ele apresentou pra gente quem era o fornecedor dele, falou fornecedor de peça estampada, metálica, conversa com a EPS, ou seja, a gente acabou descendo na cadeia do próprio cliente pra ajudar a cadeia dele, ou seja, quem produzia aquela peça metálica não sabia que existia uma solução preferível pro cliente dele, e a gente integrou esse processo.

Diesley: Excelente, Guilherme. E no caso, por exemplo, a empresa já recebeu tudo enfitado, tudo bonito, a embalagem danificada. Veio ali, a gente sabe que na indústria eletrônica tem todos os cuidados de controle de, não só de anti-estático, mas também controle de umidade, e aí veio a embalagem danificada. Como que a EPS pode ajudar essa empresa?

Guilherme: Excelente pergunta, Diesley. Hoje, os clientes nos trazem sempre bons e novos desafios. Tem alguns que acabam sendo recorrentes, vou listar eles. Por exemplo, quando o cliente compra material eletrônico, componentes eletrônicos, em sua grande maioria vem da Ásia. Você imagina ali o trânsito da Ásia, pode ser aéreo, marítimo, tem um transbordo no meio, para num posto de fiscalização, às vezes o fiscal tem que abrir, ou o material é danificado, enfim. Chega no cliente com uma condição que é a embalagem rasgada.

E vale lembrar que componente eletrônico, ele tem uma característica higroscópica, ou seja, ele é sensível à umidade. E dentro de cada embalagem vem um cartão indicador de umidade. Então, o cliente olha, saturou meu cartão, ou na dúvida ele fala, ops, EPS, esse material foi aberto, eu quero retirar a umidade. E aí entra um serviço específico nosso, que é o baking em estufa industrial. Como funciona? O cliente envia o material para a gente na embalagem que estiver, a gente acomoda o material dele dentro de prateleiras adequadas para fazer a retirada da umidade, e a gente segue, obviamente, algumas regras específicas da indústria, a GDEC diz para a gente que o componente MSL 1, 2, 3, 4, 5 de espessura ABCD deve ficar em X período de tempo na estufa. Então, a gente retorna o material para o cliente, já na condição correta, Isso traz o que?

Segurança para quando ele for montar no produto dele, passar na pasta de solda, no forno de refusão, não vai ter problema, ou até mesmo problema de campo, porque às vezes o cliente está montando o material que está aberto, exposto a umidade, e tem ali 0,3%, 1% de retorno de campo que ele não entende, às vezes, a origem, e a origem é essa. Nesse componente eletrônico que foi exposto. Um pouquinho mais de umidade.

Diesley: Exato. Um outro problema que eu vejo recorrente, e esse também, estou falando de recorrente de 10, 12, 14 anos, é material que está enfitado em carretel de SMD, e quando você pega o carretel de SMD, ele é composto por um carrier tape e uma fita que ela serve para tapar o componente. Uma fita seladora. Uma fita de selagem, exato. Às vezes essa fita de selagem está com uma aderência muito forte, ou às vezes ela está com baixa aderência. E o que isso causa? Quando ela está muito forte, e aí você tem um processo automático na máquina de SMD que puxa a fita. Se a aderência está muito forte, a máquina puxa, a fita não vem, ela quebra. Na hora que ela quebra, os componentes vão para todos os lados. Então, se perde o componente eletrônico, se danifica o componente eletrônico, o processo para. O que a gente faz? A EPS tem a solução de trocar 100% do processo de selagem. Então, a gente devolve o componente para o cliente, seja se estiver muito selado ou com pouca selagem. Com pouca selagem, o que acontece? Pode atrapalhar também no processo. Eu diria até de Diesley que é pior, porque quando está com pouca selagem, o que acontece? O módulo de falha, a máquina começa a puxar um pouquinho e já sai um monte. Aí cai um monte de componente. Aí o cliente não pode fazer nada. Nos dois casos, a EPS tem a solução de recelar. Não só recelar, mas fazer a embalagem de forma adequada, cartão de umidade, dessecante silica gel, fazer o baking se necessário, e mandar de volta para o cliente de forma rápida. Ou seja, ele não impacta a produção dele, ele não tem problemas de qualidade, ele traz segurança e confiabilidade para o processo dele.