Home > News & Blog > Os 8 maiores problemas em componentes eletrônicos no Brasil

Os 8 maiores problemas em componentes eletrônicos no Brasil

Os componentes eletrônicos já estão em todos os lugares: nos celulares, notebooks, set up boxes, geladeiras, carros, satélites, indústria 4.0, IoT e o novo 5G. Com o passar dos anos sua utilização se tornou mais ampla, o custo de sua produção diminuiu, mega fábricas se consolidaram na Ásia. Era o momento perfeito para que a tecnologia eletrônica ganhasse mais espaço e se popularizasse no mundo - e foi exatamente isto que aconteceu. Aqui no Brasil não poderia ter sido diferente. Os grandes OEM´s e EMS´s são os maiores consumidores de componentes eletrônicos no mundo. São eles também que fabricam os maiores “vilões” em termos de consumo de componentes eletrônicos por produto: celulares de última geração e carros elétricos. Não é fácil lidar com componentes eletrônicos. E acreditem, vai ficar ainda mais difícil! Eles são sensíveis e requerem uma série de cuidados que se iniciam no processamento das matérias-primas, front-end, back-end, encapsulamento, logística até as fábricas, montagem e entrega no cliente final em forma de produto acabado – e para dificultar a vida das indústrias os componentes estão ficando cada vez menores e em constantes shortages globais. Uma simples falha nestes pequenos componente e BUM! Seu notebook novo não liga mais, seu celular trava, a geladeira deixa de gelar ou superaquece, aquela TV novinha de 1,000 polegadas fica sem som ou o seu carro é chamado para um recall. Não importa quase seja o seu negócio, tratar bem dos seus eletrônicos é primordial para fabricação de um produto robusto com qualidade – isto é o mínimo que o cliente pode esperar. Listo aqui os 8 maiores problemas nos componentes eletrônicos. Esta lista é fruto de 15 anos imerso no mundo dos eletrônicos entregando mais de 30 milhões de componentes no Brasil.

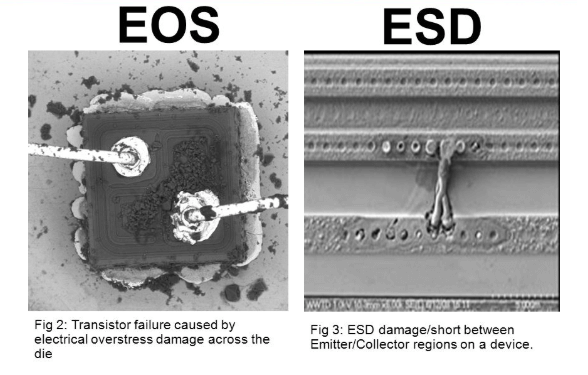

1. ElectoStatic Discharge (ESD) versus Electrical Overstress (EOS)

É o velho e (nada) bom EOS e ESD no TOP1 desta lista. Mas antes de falar deles, vamos identificar o que são: EOS é exposição do componente a uma corrente ou voltagem acima do seu limite máximo. Os resultados do EOS em componentes eletrônicos são: dano permanente causando sua total inutilidade, falha latente e redução da vida útil do componente. Já o ESD, apesar de receber uma atenção tão grande quanto o EOS, tem uma parcela de muito menor no quadro de problemas em componentes eletrônicos. Na verdade, existe uma confusão (e certo misticismo) acerca dos dois. Não pretendo jogar lenha nesta fogueira mas um ponto é fato: ESD é um tipo de EOS dentre vários que existem. O ESD, por ser um tipo de EOS, também causa os problemas acima descritos. Uma grande diferença no ESD é o fato de ser um evento menos comum, não periódico e é causado pela descarga rápida ou abrupta de uma energia acumulada. A boa notícia é que existem programas robustos para garantir a proteção contra ESD – muitos destes já amplamente definidos nas indústrias de eletrônicos.

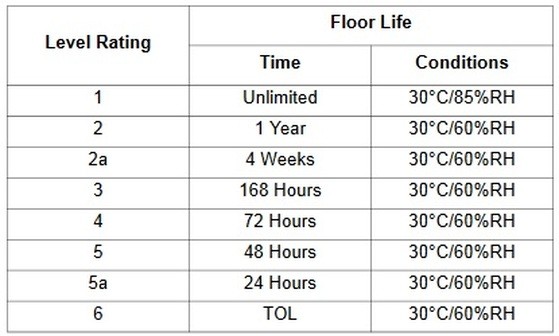

2.Controle de MSL (Moisture Senstive Level)

No TOP2 temos o problema de contaminação por umidade nos componentes eletrônicos. Das várias classes de MSL de componentes eletrônicos a mais comum é o nível 3 com 168 horas de exposição. O que isso quer dizer? Simples, o componente tem um pré-determinado tempo de vida útil após abertura de sua embalagem em 168 horas. Após isto, existe um risco de que o seu encapsulamento tenha recebido excesso de umidade e que pode vir a apresentar problemas durante o processo de reflow e soldagem. É fundamental ter um time técnico bem treinado para controlar, anotar e acompanhar o componente após a sua abertura – a sua vida útil entra em contagem regressiva para que haja tempo suficiente de abertura, montagem e soldagem. Os recursos mais comuns (e simples!) para evitar problemas são: embalagem com dissecantes, leitura do cartão de controle de umidade, dry-box para armazenamento e sempre ler a embalagem do componente para assegurar que a sua classificação interna está conforme descrito pelo fabricante. O problema causado pela umidade é a destruição ou queima dos layers ou dies do componente durante o seu super aquecimento no reflow. É literalmente o efeito “chaleira” dentro do componente.

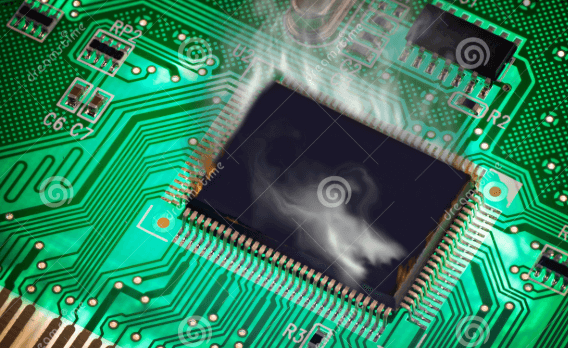

3. Over Heating

Fechando o TOP3 temos o sobreaquecimento dos componentes eletrônicos. Este item é um pouco mais complexo e tem várias causas que vão desde de um setup incorreto no forno de refusão, retoque no componente que não soldou adequadamente ou retrabalho na substituição do componente que apresentou problema por outro componente utilizando um ferro de solda comum. Esta é a realidade da maioria das industrias de eletrônico e também um grande desafio para os departamento técnicos que buscam identificar soluções eficientes no uso de traçadores de perfil do forno, análise crítica dos componentes nas PCB´s e até mesmo lista de componentes que podem ser retrabalho, componentes que não podem sofrer qualquer retoque (ou touch-up) até mesmo o caso extremo de scrap completo da PCB´s em caso de produtos sensíveis ou coberto acordos de qualidade robustos. O problema do over heating no componente é a sobreaquecimento da sua estrutura, causando assim danos físicos que levam a falha imediata, latente ou redução da vida útil.

4.Baking

O baking (ou estufa) de componentes eletrônicos é uma medida muito comumente utilizada quando o eletrônico supera o MSL indicada pelo fabricante. A IPC (www.ipc.org) recomenda este processo para alguns componentes considerando uma série de variáveis técnicas, um complexo processo de disposição do componente dentro da estufa e, mesmo fazendo todo este processo by-the-book, pode se levar dias para obter o resultado procurado. O que acontece? A sistemática de baking não é seguida corretamente. Etapas são aceleradas, temperaturas são elevadas de mais (ou de menos) e este processo pode danificar o componente ou suas embalagens – comprometendo assim todo o processo de montagem automática e qualidade do eletrônico. O maior risco é que o baking deixe de ser solução e passe a ser vilão causando assim problema de Over Heating nos componentes ou redução da sua vida útil. Alguém já me disse uma vez dentro de uma multinacional alemã que “Fazer baking é igual a tocar gaita. Só faz quem sabe”. Cada vez mais concordo com isto.

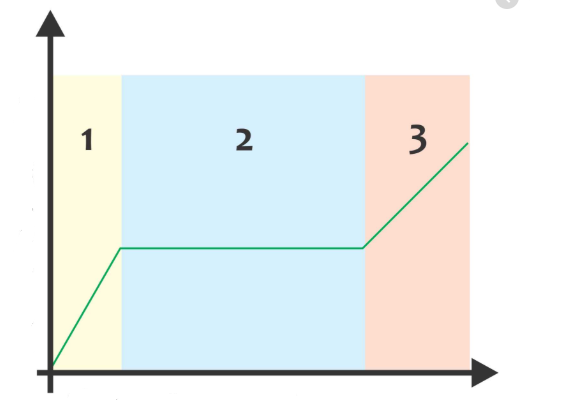

5. Controle de Vida Util

Os eletrônicos tem uma série de restrições e esta é uma muito alertada pelos fabricantes. Estes componentes tem 2,4,6 ou 10 anos de vida útil dentro das condições corretas (se não perfeitas) de armazenagem. De fato muito dos componentes estarão “salvos” dentro do estoque de eletrônicos das grandes fábricas. O problema acontece quando essa embalagem fica transitando entre fábricas, tem sua embalagem trocada, se perde a rastreabilidade e seus registros sobrando somente a grande dúvida: quando este componente foi fabricado? Você pode até pensar que é pouco provável, se não impossível, ter um caso deste em grandes indústrias – contudo, vale lembrar que grandes indústrias representam menos de 1% do total de indústrias eletrônicas no Brasil. E, para agravar o cenário, o shortage de alguns tipos de eletrônico força a compra “indiscriminada” de componentes em condições algumas vezes questionáveis. A falta deste controle da vida útil é muito perigoso e pode causar falhas que até hoje afetam a qualidade do produto final.

6.Brokers

Este é um tema sensível que sempre deixa os compradores de cabelo em pé. Para quem não sabe, vou explicar rapidamente como funciona a compra de eletrônicos nas indústrias: no topo da lista temos os fabricantes que vão vender para quem compra quantidades significativas. Logo abaixo vem os distribuidores autorizados que cobram um pouco mais caro e atendem à todos dentro de suas condições de L/T e preços. Fim. Este é o ciclo regular da compra de um componente eletrônico. Contudo, existe uma classe de distribuidores não-autorizados, também conhecida como brokers. Muitos deles prezam pela qualidade dos componentes, outros não. Por esta razão falar do uso de brokers dentro de algumas industrias é tabu. Porém, é a realidade que acontece devido o shortage de eletrônicos, longos L/T dos fabricantes, phase-outs e falta de componentes substitutos ou alternativos. A dica aqui é conhecer seu broker, sua forma de trabalho, armazenagem, solicitar relatórios de qualidade (quando aplicável) e, principalmente, solicitar fotos em antecipado das etiquetas de identificação da embalagem do componente eletrônicos a fim de validar a veracidade das informações e sua rastreabilidade. Falem bem ou falem mal, os brokers tem uma participação muito importante no mercado de venda de eletrônicos e é melhor mitigar estes riscos do que comprometer um lote inteiro de produção.

7.Embalagem Incorreta

Você não leu errado. Estou me referindo aquela embalagem de papelão (em extinção) ou de plástico que recobre todo o componente a fim de garantir que o mesmo esteja em segurança, devidamente alojado em um casulo de pocket, bandeja ou em tubo. Existem casos que estas embalagens são desenvolvidos para uso exclusivo de transporte rodoviário ou curtas distancias – isto por razões de testes inicial, desenvolvimento, localização das indústrias lado-a-lado com os fabricantes de eletrônicos na Ásia e outros. Contudo, com a rápida popularidade da compra de “kits” na Ásia para montagem no Brasil ou na incessante busca por novas soluções (e reduções de custos), este componente acaba por ser enviado para o Brasil em uma embalagem não é adequada para este longo e complexo processo logístico. Como resultado, temos milhares de componentes sendo mensalmente descartado pelas industrias. A ação corretiva: é o processo de desenvolvimento correto, seja por um SQE (Supplier Quality Enginner) ou um Feasilibility Commitment que considera os aspectos críticos logísticos para aplicação e utilização do eletrônico.

8. Gravação do Software

Este tópico remete diretamente a evolução contínua dos produtos eletrônicos. A medida que os produtos estão cada vez mais tecnológicos a sua interface de software fica mais robusta, amigável e rápida - tudo aqui para melhores a experiência do usuário. Como resultado, os softwares estão mais complexos, com várias partições, algoritmos especiais e muito (mais muito) pesados. Um exemplo rápido são as Smart TV´s que vem com um conjunto de software de 4G à 16G na memória ou os Smartphones que tem a sua memória ocupada com 4G à 8G de apps básicos para sua utilização. Uma tremenda evolução frente aquele Nokia 6120 que tinha o simples jogo da cobrinha e a bateria durava 15 dias.

A gravação de software foi por muito tempo feita in-line, ou seja, na própria linha de montagem do produto – levava só alguns segundos e eram componentes simples. Uma solução caseira resolvia o problema.

Hoje o cenário é totalmente oposto. O processo de gravação leva de 1 min à 16 minutos, são várias partições a serem corretamente gravadas para garantir o correto funcionamento e não travamento do produto, os terminais devem estar todos corretamente alinhados para não haver falhas nos testes e, por último, este processo tem que ser feito de forma automática, com rastreabilidade e rápida velocidade pois o cliente não pode parar a sua linha de produção. Em outras palavras, tornou-se um gargalo de produção para indústrias que buscam eficiência.

A solução tem sido a terceirização do processo de gravação, permitindo que as industrias foquem no seu core business de montagem, deixem de lado investimentos de aproximadamente US$500.000 em máquinas automáticas de gravação e terceirizem este complexo processo com empresas especializadas de gravação & enfitamento de IC´s - minha recomendação no Brasil é a EPSGlobal que tem as melhores e mais competitivas soluções.

Você conhece algum outro problema comum para os eletrônicos? Então escreve no comentário para discutirmos um pouco sobre o assunto.

Este tópico remete diretamente a evolução contínua dos produtos eletrônicos. A medida que os produtos estão cada vez mais tecnológicos a sua interface de software fica mais robusta, amigável e rápida - tudo aqui para melhores a experiência do usuário. Como resultado, os softwares estão mais complexos, com várias partições, algoritmos especiais e muito (mais muito) pesados. Um exemplo rápido são as Smart TV´s que vem com um conjunto de software de 4G à 16G na memória ou os Smartphones que tem a sua memória ocupada com 4G à 8G de apps básicos para sua utilização. Uma tremenda evolução frente aquele Nokia 6120 que tinha o simples jogo da cobrinha e a bateria durava 15 dias.

A gravação de software foi por muito tempo feita in-line, ou seja, na própria linha de montagem do produto – levava só alguns segundos e eram componentes simples. Uma solução caseira resolvia o problema.

Hoje o cenário é totalmente oposto. O processo de gravação leva de 1 min à 16 minutos, são várias partições a serem corretamente gravadas para garantir o correto funcionamento e não travamento do produto, os terminais devem estar todos corretamente alinhados para não haver falhas nos testes e, por último, este processo tem que ser feito de forma automática, com rastreabilidade e rápida velocidade pois o cliente não pode parar a sua linha de produção. Em outras palavras, tornou-se um gargalo de produção para indústrias que buscam eficiência.

A solução tem sido a terceirização do processo de gravação, permitindo que as industrias foquem no seu core business de montagem, deixem de lado investimentos de aproximadamente US$500.000 em máquinas automáticas de gravação e terceirizem este complexo processo com empresas especializadas de gravação & enfitamento de IC´s - minha recomendação no Brasil é a EPSGlobal que tem as melhores e mais competitivas soluções.

Você conhece algum outro problema comum para os eletrônicos? Então escreve no comentário para discutirmos um pouco sobre o assunto.

Guilherme Avelino